Bases de la metodología Lean

23/03/2023

Metodología Lean

Fast Consulting

La metodología Lean: el ‘menos es más’ aplicado a la empresa

Es una metodología que surge a partir de los métodos de trabajo implementados en Toyota en los años 60 del siglo XX, siendo su precursor Taiichi Ohno. Este ingeniero japonés, junto con Shigeo Shingo buscaba conseguir una producción más eficiente en las fábricas de automóviles de la multinacional japonesa buscando producir solo lo que se demandaba y cuando el cliente lo solicitaba.

Aunque los orígenes de la producción optimizada se remontan a principios del siglo XX con Henry Ford y Frederick Taylor. El señor Ford desarrolló el primer sistema de fabricación en serie y fue uno de los hitos más importantes en cuanto al desarrollo de la industria, del automovilismo y de las tecnologías de fabricación. Frederick Taylor unos años antes, había sentado las bases del management científico a través de la organización y estandarización de los trabajos.

Según el Lean Enterprise Research Centre , solo el 5% de las actividades empresariales generan un valor auténtico, el 35% son necesarias y el el 60% restante no aportan nada. Si quieres que tu empresa sea una excepción a esta regla y conocer en qué consiste la metodología Lean desde Fast Consulting podemos marcar la diferencia que necesitas en tu empresa.

En qué consiste la metodología Lean

Principalmente consiste en identificar las acciones que no aportan valor dentro de los procesos de una empresa o negocio y trabajar en eliminar esos desperdicios que son fuentes de ineficiencia y de coste.

El objetivo final es atender a las necesidades de los clientes y responder al mercado usando la mínima cantidad de recursos, y por ende, teniendo el menor coste posible.

El método se volvió tan exitoso que comenzó a utilizarse en todas las fábricas de automóviles de Japón y se exportó al mundo como Lean Manufacturing. Es aplicable a procesos, personas y empresas de cualquier sector y tamaño, ayudando a optimizar los recursos y a incrementar la competitividad de las empresas, creando una cultura de mejora continua a lo largo y ancho de las organizaciones.

En una empresa, existen seis factores que obstaculizan la eficiencia de una empresa:

- Sobreproducción: esto sucede cuando los productos no se dirigen a ningún cliente específico o el desarrollo de un producto, un proceso o una instalación da lugar a un stock sin valor.

- Espera: los periodos inactivos en los que el equipo o el producto esperan para ser procesados no benefician al cliente, pero sí que suponen un coste para la compañía.

- Inventario: el almacenamiento de productos, materias primas, y otros elementos, cuesta dinero, debido a su mantenimiento, gestión y actualización.

- Sobreprocesamiento: hay un exceso de pasos en el proceso que no agregan valor al producto.

- Movimiento: relacionado con la ergonomía del trabajo, el desplazamiento de los trabajadores o de las máquinas, etc.

- Errores: engloba los fallos que se cometen durante el proceso y que requieren de una reelaboración o de un trabajo adicional.

A través de la metodología Lean, se hace frente a estos obstáculos, por ejemplo, reduciendo los inventarios y eliminando aquellos procesos superfluos, para mejorar la eficiencia de la empresa. Esto no solo cambia por completo la productividad y eficiencia de tu empresa, también tiene un impacto positivo en el medio ambiente ya que este método se basa en una filosofía de desperdicio cero.

Objetivos de la metodología Lean

Los objetivos podrían resumirse en 4:

- Eliminar actividades que no aporten valor al cliente (Mudas).

- Implementar la mejora continua para añadir el máximo valor al producto/servicio siempre trabajando en la optimización de los recursos.

- Identificar los problemas en origen y solucionarlos.

- Cambiar la estrategia empresarial para liderar una organización motivada por una filosofía de trabajo donde se mantengan vivos los 10 Puntos del Espíritu Kaizen.

Este tipo de objetivos conducen a un cambio del enfoque de los negocios para agilizar los procesos y ser competitivos ya que los ritmos de evolución de la tecnología y de los mercados no permiten empresas con procesos anticuados.

Con una correcta e interiorizada cultura de trabajo Lean, la automatización de procesos y la mejora tecnológica, nos ayudarán a multiplicar nuestra eficiencia y así poder superar a nuestros competidores.

10 Puntos del Espíritu Kaizen

- Abandonar las ideas fijas, rechazar el estado actual de las cosas.

- En lugar de explicar lo que no se puede hacer, reflexionar cómo hacerlo.

- Realizar inmediatamente las buenas propuestas de mejora.

- No buscar la perfección, ganar un 60% desde ahora.

- Corregir un error inmediatamente e in situ.

- Encontrar las ideas en la dificultad.

- Buscar la causa real, respetar los 5 porqués y después la solución.

- Tener en cuenta las ideas de 10 personas en lugar de esperar la idea genial de 1 sola.

- Probar y después validar.

- La mejora es infinita.

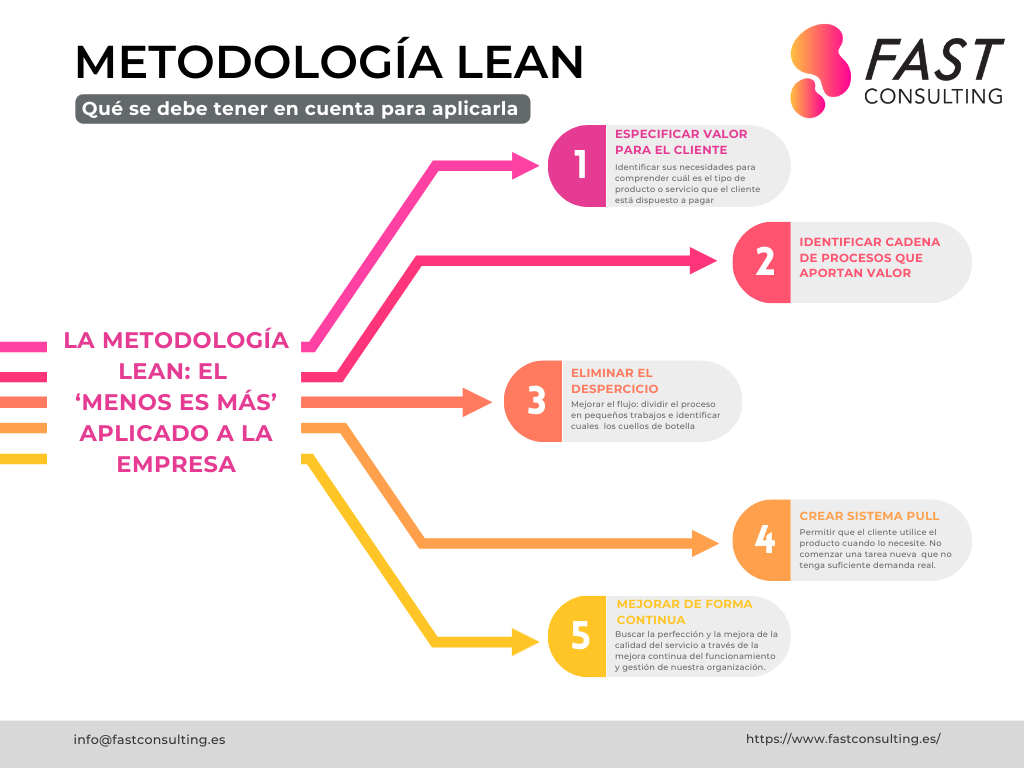

Qué se debe tener en cuenta para aplicar este método

- Definir el valor para el cliente: identificar sus necesidades para comprender cuál es el tipo de producto o servicio que el cliente está dispuesto a pagar.

- Mapear el flujo de trabajo: analizar las estructuras en todas las fases del proceso de producción.

- Mantener el flujo continuo: si se divide el proceso en pequeños trabajos y se identifican cuales son los cuellos de botella, se puede mejorar el flujo y eliminar desperdicios.

- Crear un sistema pull: permitir que el cliente utilice el producto/servicio cuando lo necesite. No comenzar una tarea nueva hasta que no tenga suficiente demanda real.

- Mejorar de forma continua: buscar la perfección y la mejora de la calidad del producto o servicio a través de la mejora continua del funcionamiento y gestión de nuestra organización..

¿Por qué la metodología Lean es única?

Aunque maximizar la eficiencia puede parecer un valor universal, la metodología Lean es única porque empieza con el cliente en mente. Esta metodología pone el énfasis en asegurar que el valor del cliente sea una consideración de primer orden en cada paso del proceso.

Aun así, esto no significa que la satisfacción y el bienestar de los empleados no sean valiosos. Tampoco asume que la eficiencia de producción sea más importante que los humanos.

Los procesos que crean agotamiento, (“burnout”) entre personas o niveles del negocio son igual de problemáticos, si no más, que una pieza defectuosa de equipación. Lean anima a los líderes a considerar una imagen holística de la eficiencia, con personas y resultados en el centro.

Lo que ayer se exigió no se valorará mañana. La metodología Lean crea un marco para la adaptación constante a las normas que cambian constantemente para ti, tu negocio y tus productos/servicios.

Beneficios de la metodología Lean

La creciente popularidad de los principios de Lean proviene del hecho que en realidad se centran en mejorar cada aspecto de un proceso de trabajo e implican todos los niveles de la jerarquía de una empresa.

Hay algunas ventajas importantes de los cuales pueden beneficiarse los gestores:

- Foco: Si se aplica la metodología ligera, se podrán reducir las actividades de residuos. Por lo tanto, su mano de obra se centrará en actividades que aporten valor.

- Mejorar la productividad y la eficiencia: Cuando los empleados se centran en proporcionar valor, serán más productivos y eficientes porque no se distraerán por tareas poco claras.

- Proceso inteligente (sistema pulso): Si se establece un sistema de pull, sólo se podrá dar trabajo si existe una demanda real. Esto conduce a la siguiente.

- Mejor uso de los recursos: Cuando vuestra producción se base en la demanda real, solo podréis utilizar tantos recursos como sea necesario.

Como resultado, su empresa será mucho más flexible y podrá responder a las necesidades de los consumidores mucho más rápidamente. Al final, los principios de gestión más débiles os permitirán crear un sistema de producción estable (y más limpio) con más posibilidades de mejorar los resultados generales.